ロボット システム インテグレーション事業

- HOME

- 事業紹介

- ロボット システム インテグレーション事業

- 自動化実例紹介

- 中物多品種加工ライン

自動化実例紹介中物多品種加工ライン

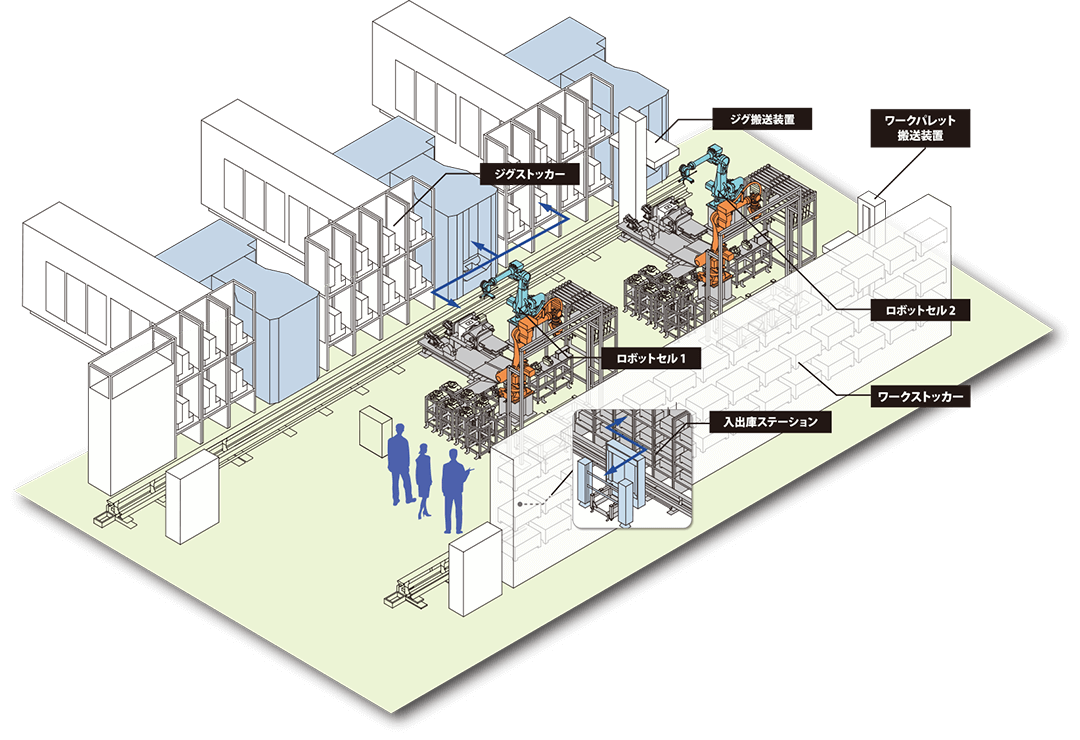

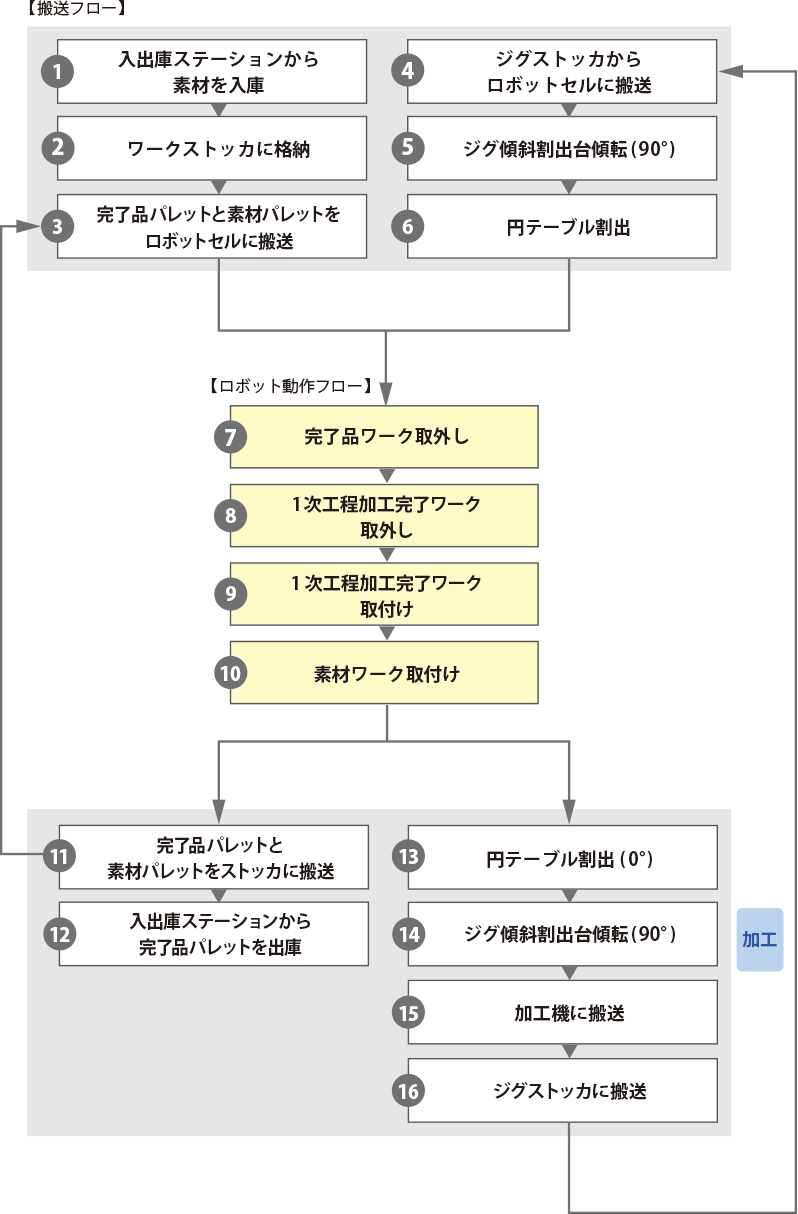

マルチロボットセルと自動ストッカーによる総合型自動化ライン多品種小ロット生産の自動化を実現しました。ストッカーからのワーク取り出し、ジグ着脱、着脱確認、エアブロー、加工、加工済みのワークストッカー収容まで、マルチロボットセルにより完全自動化です。津田駒製NC円テーブルを使った傾斜台でジグ4面に確実にワークを着脱します。スケジュール管理機能により納期が近いワークから優先的に生産します。本システムでは現在34品目の部品加工を処理しています。

特 長

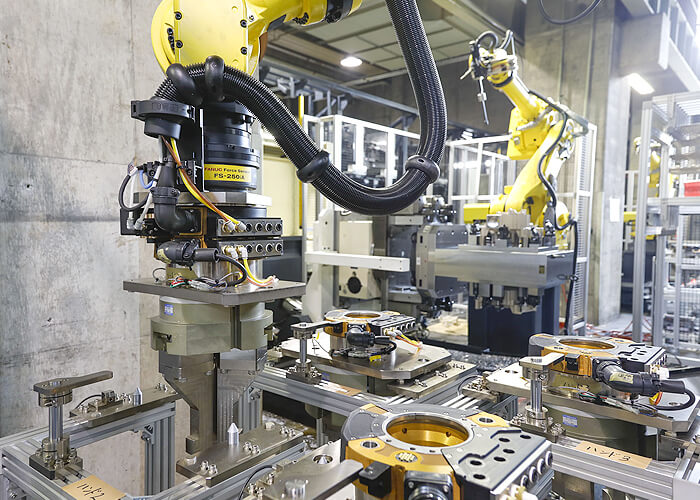

ナットランナーロボット&円テーブル

「ナットランナーロボット」採用により、対象となるワーク34 品種に対し手締めジグの使用を可能とし、自動化のネックとされてきた高額な油圧自動ジグなどの導入コストとワーク増加時の追加コストの大幅削減に成功しました。ジグ回転台に津田駒製円テーブルを使用し、多面ジグのワーク着脱をロボット1台で効率的に行います。

多品種対応のロボットハンド最適設計

「搬送ロボット」では、工作機器で培った設計力を生かして最適なハンド設計を行い、大きさ、形状の異なる34品種のワークに対し僅か6種類のロボットハンドでバラ積みワークの取出しからジグ着脱までのワーク搬送を行えるようにしました。最小限のハンド交換でサイクルタイム削減、ハンドコスト削減、ハンド置場スペース削減を達成しています。

マルチロボットセルとストッカーの連携

1セル2台のロボットセルを2セル配置し、片方がメンテナンス中でも生産が継続可能です。ワークストッカー、ジグストッカーも組み合わせ、24時間自動運転を実現すると同時に、生産計画に応じたスケジュール管理によって納期が近いワークから優先的に生産を行います。